Informacje na temat czujników ultradźwiękowych (część 5): Łatwa instalacja, prosty montaż

Czyszczenie czujników ultradźwiękowych

W tym przypadku czujnik ultradźwiękowy jest używany do wykrywania płytek drukowanych. Jakie czynniki należy uwzględnić podczas instalacji i montażu czujników ultradźwiękowych?

Czujniki ultradźwiękowe można instalować i wykorzystywać w dowolnej orientacji, a przy tym charakteryzują się one dużą odpornością na warunki otoczenia. Jednak podczas konfigurowania czujników ultradźwiękowych należy pamiętać o kilku czynnikach, aby uzyskać najlepsze wyniki pomiarów. Na przykład podczas czyszczenia czujników ultradźwiękowych należy się upewnić, że powierzchnia czujnika (warstwa oddzielająca) oraz pianka wokół przetwornika nie ulegną uszkodzeniu. Krople wody lub osad na warstwie oddzielającej mogą negatywnie wpłynąć na działanie czujnika ultradźwiękowego. Uwaga: cienka warstwa kurzu czy pyłu nie wywiera znaczącego wpływu na efektywność czujnika.

Kierunek uruchamiania

Właściwości powierzchni obiektu

Czujniki ultradźwiękowe mogą być używane do wykrywania ciał stałych, cieczy oraz proszków. Właściwości powierzchni obiektu mają krytyczne znaczenie dla oceny odbicia sygnału czujnika. Równe i gładkie powierzchnie ustawione pod odpowiednim kątem do wiązki umożliwiają uzyskanie idealnego odbicia. W celu zapewnienia niezawodnego wykrywania odchylenie kątowe płytki pomiarowej nie powinno przekraczać 3°.

Właściwości materiału, takie jak przezroczystość, kolor czy wykończenie powierzchni (polerowane lub matowe), nie wpływają na niezawodność wykrywania. Chropowate powierzchnie odbijają energię akustyczną w wielu kierunkach. Powoduje to zmniejszenie całkowitego zasięgu wykrywania. Dlatego chropowate powierzchnie umożliwiają większą odchyłkę kątową ze względu na przeważające rozproszenie sygnału ultradźwiękowego.

Tę cechę można wykorzystać w przypadku wykrywania poziomu napełnienia lub wysokości pryzmy materiału ziarnistego o odchyleniu kątowym do 45° (przy zmniejszonym zasięgu).

Szczególnie skutecznie są wykrywane następujące obiekty:

- Wszystkie obiekty gładkie i bryłowe ustawione prostopadle względem wiązki

- Wszystkie obiekty bryłowe o chropowatej powierzchni, która powoduje rozproszenie odbicia, ustawione losowo względem wiązki

- Powierzchnie cieczy ustawione pod kątem <3° względem osi wiązki

Następujące materiały są słabo wykrywane:

- Materiały pochłaniające sygnały ultradźwiękowe, takie jak filc, bawełna, chropowate materiały tekstylne czy pianka

- Materiały o temperaturze powyżej 100°C

Do wykrywania takich materiałów konieczne może być użycie barier optycznych.

Wiązka dźwiękowa oraz odstęp

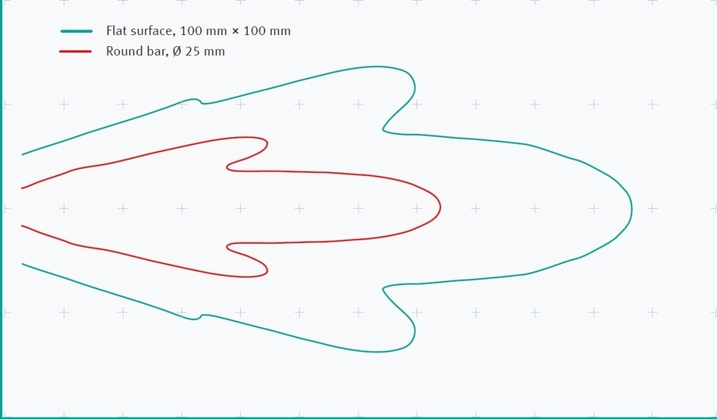

Krzywa odpowiedzi czujnika ultradźwiękowego jest określana mianem wiązki dźwiękowej. Obiekty są wykrywane w wiązce dźwiękowej, jeśli odbijają wystarczającą ilość dźwięku z powrotem do czujnika. Krzywa odpowiedzi zależy od właściwości obiektu. Dlatego na kartach danych podane są wykresy wiązek dźwiękowych dla różnych obiektów standardowych. Wiązka dźwiękowa nie ma precyzyjnie określonych granic i może ulegać zmianie pod wpływem czynników otoczenia, takich jak temperatura czy wilgotność.

Jeśli w danym zastosowaniu występują niepożądane przedmioty odbijające sygnał akustyczny, należy zapewnić odpowiedni odstęp wokół wiązki dźwiękowej. Tylko w ten sposób można uniknąć nieprawidłowego załączania powodowanego przez niepożądane odbicia.

Do orientacji w przypadku małych, okrągłych obiektów lub obiektów generujących słabe odbicie można użyć krzywej odpowiedzi 2 (dotyczącej okrągłego pręta o średnicy 25 mm). Krzywa ta może być również używana w przypadku gładkich powierzchni ustawionych równolegle do kierunku wiązki czujnika ultradźwiękowego (wewnętrznych ścianek pojemnika, rur). W przypadku większych obiektów o dobrych właściwościach odbicia (krawędziach powodujących interferencje) należy zapewnić odstęp odpowiadający co najmniej krzywej 1 (dotyczącej płaskiego panelu o wymiarach 100 mm x 100 mm).

W sytuacji, gdy nie można zapewnić odstępów, wiele czujników ultradźwiękowych firmy Pepperl+Fuchs umożliwia zmodyfikowanie wiązki dźwiękowej. Tę procedurę można wykonać przy użyciu przycisków uczenia lub interfejsu do programowania i odpowiedniej aplikacji. Oprogramowanie umożliwia selektywne tłumienie wielu obiektów powodujących zakłócenia znajdujących się w zasięgu wykrywania (tłumienie stałych elementów).

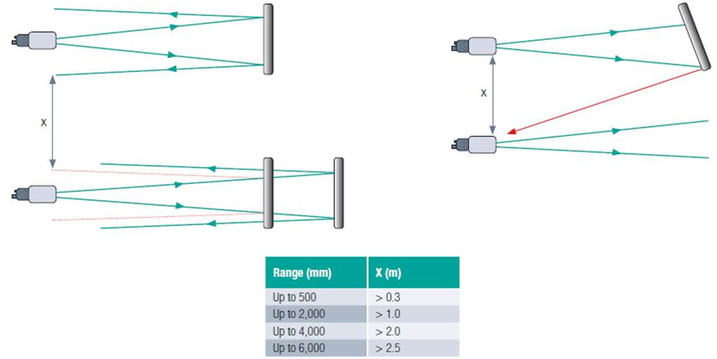

Minimalne odstępy przy montażu równoległym czujników ultradźwiękowych

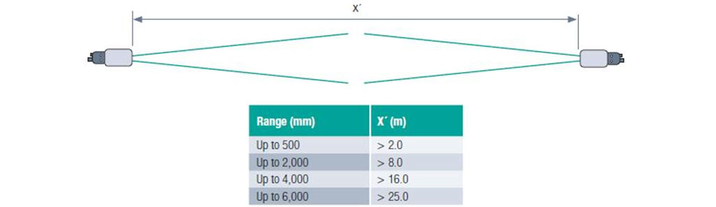

Minimalne odstępy przy montażu przeciwległym czujników ultradźwiękowych

Pliki PDF do pobrania: Przewodniki technologiczne — Czujniki ultradźwiękowe

Firma Pepperl+Fuchs oferuje różne dokumenty do pobrania zawierające informacje na temat czujników ultradźwiękowych. Oprócz ogólnego przewodnika technologicznego dotyczącego czujników ultradźwiękowych możesz pobrać nowy przewodnik skupiający się na wykrywaniu podwójnych materiałów za pomocą czujników ultradźwiękowych. Pobierz bezpłatne dokumenty PDF już teraz, aby zyskać cenne informacje i porady związane z Twoją branżą!

- Informacje na temat czujników ultradźwiękowych (część 1): Technologia i funkcjonalność w skrócie

- Informacje o czujnikach ultradźwiękowych (część 2): Czynniki wpływające na wiązkę ultradźwiękową

- Informacje o czujnikach ultradźwiękowych (część 3): Różne tryby pracy

- Informacje na temat czujników ultradźwiękowych (część 4): Czynniki wpływające na dokładność pomiaru

- Informacje na temat czujników ultradźwiękowych (część 5) – Łatwa instalacja, prosty montaż

- Ultrasonic Sensors Knowledge (Part 6): Synchronizing Ultrasonic Sensors

+48 22 256 9770

+48 22 256 9770